数字化之性能驱动汽车极致体验

转型迫在眉睫:

开创全新的产品研发模式

近年来,随着物联网、人工智能、区块链、5G等一系列新兴技术的发展与成熟,汽车产品变得越来越复杂,更新换代的速度也越来越快,企业面临着前所未有的产品创新压力。

-

日益增加的产品复杂性

-

地域分散的开发团队

-

兼容性差的工具

-

……

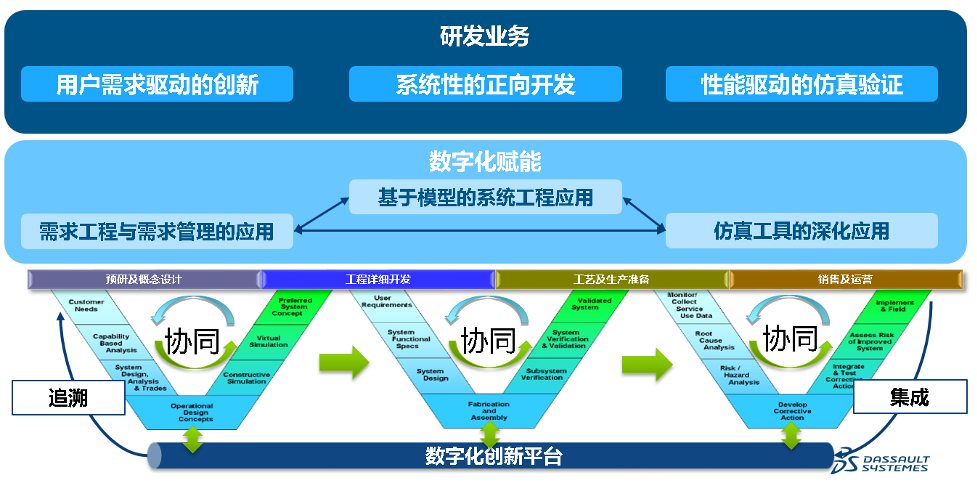

诸多问题带来了近乎颠覆产品设计工作的挑战。仿真分析作为数字化技术的重要组成部分,经过多年的发展, 在验证产品性能, 安全性和可靠性方面, 已经发挥了重要的作用。随着汽车行业对创新的迫切需求,通过性能驱动的仿真验证技术来降低成本,在产品开发早期阶段优化产品设计、利用多学科优化寻求复杂工况的最佳目标,从而保证产品性能并缩短开发周期已经成为各汽车主机厂数字化研发业务能力提升的共识。

02未雨绸缪:

构建面向目标的性能验证体系

随着汽车产品复杂程度的不断增加,OEM厂家需要在产品设计早期的概念设计阶段就引入虚拟验证能力,实现与需求管理、系统设计的协同,以确保总体性能策划方案的闭环验证。

在详细设计阶段实现设计变更与虚拟验证的协同迭代,以确保关键变更指标得到验证与确认。同时在产品开发全生命周期的仿真分析过程中所涉及的学科越来越多,包括软件、机电、动力学等,为提高产品设计及验证的效率,既需要打通设计人员和仿真人员之间高频率的数据交互,也需要建立不同学科之间高效的协同能力。

03时代的选择:

设计仿真一体化(MODSIM)

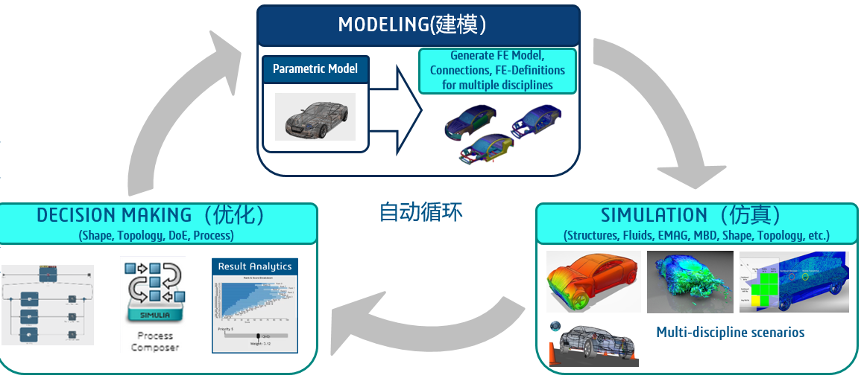

传统设计及验证流程中,在设计师完成相关的设计工作后,为验证设计,需要通过模型的导出与转换,传递给专业的仿真工程师完成仿真验证工作。模型转换耗时耗力,且信息传递的准确性和连续性难以保证,当上游设计数据有更新,下游仿真分析难以及时更新对应的模型,导致仿真分析与设计不能同步,协同效率不高。随着产品复杂度的大幅增加,以及对于创新速度的要求,基于同一环境进行设计仿真一体化验证的需求越来越强烈。数字连续性作为数字化转型的关键要素提供了多重优势。在开发阶段早期优化产 品,有助于显著降低产品分析和验证方面的相关成本。

使用传统方法与使用MODSIM方法进行建模与仿真的成本对比

MODSIM(即设计仿真一体化)在3DEXPERIENCE平台上集成了完整的CATIA和SIMULIA技术(包括Abaqus),为建模与仿真提供了通用的用户界面和数据模型。无缝协作是MODSIM最突出的价值之一,通过在设计初期提高设计人员的仿真应用,促进设计与仿真的协作,可以对产品性能和行为进行早期预测、比较和验证。各专业遵循相同的业务规则,在一体化的协作环境下更加高效的工作,减少无效的重复工作和繁复的物理原型与测试,探索更多创新的技术方案。

无论是求解常规的工程问题还是复杂的工程问题,通过运用经过批准的方法、成果等,融合有限元分析(FEA)等技术的一体化建模与仿真可实现无缝的协作与数据共享,同时确保信息保真度。依托通用模型数据结构和同类最优的一体化求解器技术,能够为流程与工具的整合提供支持。

设计仿真一体化--MODSIM

全面集成,打破专业壁垒

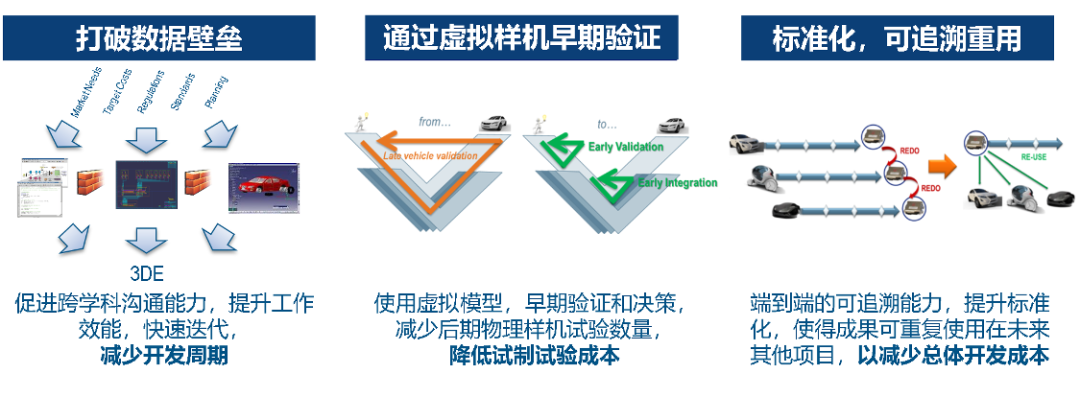

达索系统的性能仿真验证平台,以统一数据源为载体,可以让各个专业在统一的协同虚拟验证环境中,实现人员、数据的协同化,过程管理的规范化及数据管理的完整性与可追溯性,同时,针对仿真过程中应用的工具软件及相关系统,可以实现高效集成。

整体方案包含:

-

构建VTS/SSTS/CTS虚拟验证体系;

-

性能驱动仿真验证闭环;

-

实现设计与仿真、不同专业仿真高效协同;

-

提升仿真分析标准化、自动化、智能化能力;

-

构建仿真知识经验积累体系;

通过早期的产品性能仿真可以:

-

帮助企业搭建设计同仿真以及仿真内部不同学科之间的数据桥梁;

-

通过建立虚拟验证以及物理试验之间的数据追溯,提高虚拟验证置信度;

-

借助数据智能,进行早期的方案权衡,提高虚拟验证的效率,优化设计方案。

最终帮助企业达到减少物理样机数量和测试数量、缩短开发周期,降低开发成本,提高企业产品创新能力和竞争力的战略目标。